Einführung in die Mechatronik und Industrie 4.0

Definition und Bedeutung

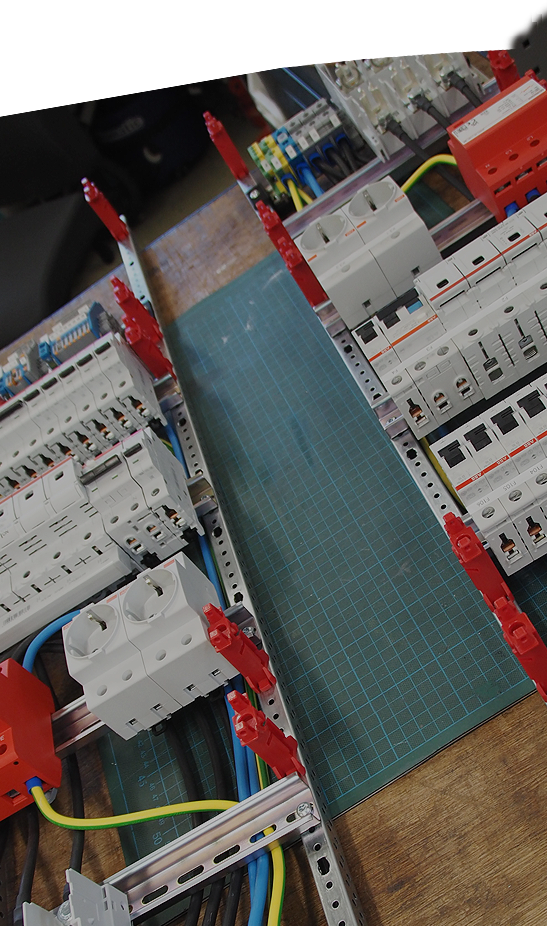

Die Mechatronik ist ein interdisziplinäres Feld, das die mechanischen, elektronischen und informatischen Komponenten von Systemen integriert, um komplexe Produkte zu schaffen. Industrie 4.0 bezieht sich auf die vierte industrielle Revolution, die durch die Digitalisierung und Vernetzung von Produktionsprozessen gekennzeichnet ist. Die Kombination aus Mechatronik und Industrie 4.0 ermöglicht die Entwicklung hochautomatisierter, flexibler und vernetzter Produktionssysteme.

Bedeutung der Mechatronik für die Industrie 4.0

Die Mechatronik spielt eine zentrale Rolle in der Industrie 4.0, da sie die Grundlage für die Integration von Hard- und Softwarekomponenten bildet, die für die Automatisierung und Digitalisierung von Produktionsprozessen erforderlich sind. Sie ermöglicht die Entwicklung von intelligenten Produktionsanlagen, autonomen Robotern, vernetzten Maschinen und adaptiven Fertigungssystemen, die die Effizienz, Qualität und Flexibilität der Produktion verbessern.

Anwendungen und Einsatzbereiche der Mechatronik in der Industrie 4.0

Automatisierung und Robotik

Mechatronische Systeme spielen eine entscheidende Rolle bei der Automatisierung von Produktionsprozessen und der Integration von Robotern in die Fertigung. Sie ermöglichen die Durchführung repetitiver und anspruchsvoller Aufgaben mit hoher Präzision und Geschwindigkeit, was zu einer Steigerung der Produktivität und Qualität führt.

Intelligente Fertigungssysteme

Intelligente Fertigungssysteme, die auf mechatronischen Prinzipien basieren, nutzen Sensoren, Aktuatoren und Steuerungssysteme, um die Produktion in Echtzeit zu überwachen, zu analysieren und anzupassen. Sie ermöglichen eine flexible und adaptive Fertigung, die es Unternehmen ermöglicht, schnell auf Veränderungen in der Nachfrage und den Marktbedingungen zu reagieren.

Vernetzte Produktion und IoT

Die Vernetzung von Produktionsanlagen und Maschinen durch das Internet der Dinge (IoT) ermöglicht es Unternehmen, Daten in Echtzeit zu erfassen, zu analysieren und zu nutzen, um ihre Produktion zu optimieren. Mechatronische Systeme spielen eine Schlüsselrolle bei der Integration von IoT-Technologien in die Fertigung und tragen dazu bei, die Effizienz, Qualität und Nachhaltigkeit der Produktion zu verbessern.

Wirtschaftliche Bedeutung der Mechatronik für die Industrie 4.0

Steigerung der Wettbewerbsfähigkeit

Die Integration von Mechatronik in die Industrie 4.0 ermöglicht es Unternehmen, ihre Wettbewerbsfähigkeit zu steigern, indem sie ihre Produktionsprozesse optimieren, die Qualität ihrer Produkte verbessern und ihre Markteinführungszeiten verkürzen. Durch die Automatisierung und Digitalisierung von Produktionsprozessen können Unternehmen ihre Kosten senken und ihre Effizienz steigern, was es ihnen ermöglicht, wettbewerbsfähige Produkte zu einem attraktiven Preis anzubieten.

Erschließung neuer Geschäftsfelder

Die Mechatronik eröffnet Unternehmen neue Geschäftsfelder und Märkte, indem sie die Entwicklung innovativer Produkte und Dienstleistungen ermöglicht, die auf den Bedürfnissen der Kunden basieren. Durch die Integration von Sensorik, Aktorik und Datenanalyse können Unternehmen intelligente Produkte und Lösungen entwickeln, die einen Mehrwert für ihre Kunden schaffen und neue Umsatzmöglichkeiten eröffnen.

Förderung von Innovation und Forschung

Die Mechatronik ist ein Treiber für Innovation und Forschung in der Industrie 4.0, da sie die Entwicklung neuer Technologien, Materialien und Prozesse ermöglicht. Unternehmen, die in Mechatronik investieren, können von staatlichen Förderprogrammen und Forschungskooperationen profitieren, die es ihnen ermöglichen, neue Ideen zu entwickeln und innovative Lösungen zu realisieren.

Herausforderungen und Lösungen

Fachkräftemangel und Qualifikationsbedarf

Der Fachkräftemangel und der Bedarf an qualifizierten Arbeitskräften sind eine Herausforderung für Unternehmen, die in Mechatronik investieren. Durch die Förderung von Aus- und Weiterbildungsmaßnahmen können Unternehmen sicherstellen, dass sie über das erforderliche Fachwissen und die erforderlichen Fähigkeiten verfügen, um Mechatroniklösungen erfolgreich zu entwickeln und einzusetzen.

Komplexität und Integration

Die Komplexität und Integration verschiedener Technologien und Komponenten in mechatronische Systeme sind eine Herausforderung für Unternehmen. Durch die Zusammenarbeit mit erfahrenen Partnern und die Nutzung von standardisierten Schnittstellen und Protokollen können Unternehmen die Komplexität reduzieren und die Integration ihrer Systeme vereinfachen.

Datensicherheit und Datenschutz

Die Sicherheit und der Schutz von Daten sind eine wesentliche Herausforderung in der Industrie 4.0. Unternehmen müssen sicherstellen, dass ihre mechatronischen Systeme und vernetzten Produktionsanlagen gegen Cyberangriffe und Datenschutzverletzungen geschützt sind. Durch die Implementierung von Sicherheitsmaßnahmen und -protokollen können Unternehmen die Sicherheit ihrer Systeme gewährleisten und das Vertrauen ihrer Kunden stärken.

Fragen und Antworten

FAQ - Bereich

Industrie 4.0 hat eine entscheidende Bedeutung für Unternehmen im Gerätebau, da sie eine Reihe von Möglichkeiten und Herausforderungen mit sich bringt, die direkte Auswirkungen auf die Produktentwicklung, Fertigung und Geschäftsprozesse haben.

Hier sind einige Schlüsselaspekte, wie Industrie 4.0 die Gerätebau-Industrie beeinflusst:

Digitale Vernetzung und IoT

Smart Manufacturing und Automatisierung

Digitaler Zwilling und virtuelle Prototypen

Kundenorientierte Individualisierung

Supply Chain Management und Logistik

Insgesamt bietet Industrie 4.0 für Gerätebau-Unternehmen die Möglichkeit, ihre Wettbewerbsfähigkeit zu stärken, Innovationen voranzutreiben und die Effizienz ihrer Geschäftsprozesse zu verbessern. Durch die Integration von digitalen Technologien können Unternehmen flexibler, agiler und kundenorientierter werden und so den Anforderungen des sich wandelnden Marktes gerecht werden.

Industrie 4.0 bezeichnet die vierte industrielle Revolution, die durch die Digitalisierung und Vernetzung von Produktionsprozessen und -technologien gekennzeichnet ist. Hier sind einige Beispiele für Anwendungen und Technologien im Rahmen von Industrie 4.0:

- Predictive Maintenance: Unternehmen können Sensoren und IoT-Technologien einsetzen, um Maschinendaten in Echtzeit zu überwachen und zu analysieren. Durch die Analyse von Betriebsdaten können potenzielle Ausfälle vorhergesagt werden, was zu vorausschauender Wartung führt, die Ausfallzeiten minimiert und die Produktionsleistung verbessert.

- Smart Factory: Die Integration von vernetzten Geräten, Robotern und Fertigungssystemen ermöglicht die Schaffung von intelligenten Fabriken, in denen Maschinen und Anlagen miteinander kommunizieren und kooperieren können. Dies führt zu einer flexibleren Produktion, optimierten Arbeitsabläufen und einer verbesserten Effizienz.

- Digitale Zwillinge: Unternehmen können digitale Zwillinge ihrer physischen Anlagen und Produkte erstellen, die als virtuelle Repräsentationen dienen. Durch die Verknüpfung von realen Daten mit digitalen Modellen können Unternehmen Simulationen durchführen, Produkte optimieren und Prozesse verbessern, ohne physische Prototypen herstellen zu müssen.

- Kollaborative Robotik: Kollaborative Roboter, auch als Cobots bekannt, arbeiten Seite an Seite mit Menschen und unterstützen sie bei verschiedenen Aufgaben in der Produktion. Diese Roboter sind flexibel, sicher und einfach zu programmieren und ermöglichen eine effiziente Zusammenarbeit zwischen Mensch und Maschine.

- Additive Fertigung (3D-Druck): Die additive Fertigung ermöglicht die Herstellung von Bauteilen durch schichtweises Auftragen von Materialien. Industrie 4.0 ermöglicht den Einsatz von 3D-Druckern in der Massenproduktion, um maßgeschneiderte Produkte herzustellen, Lagerbestände zu reduzieren und die Time-to-Market zu verkürzen.

- Augmented Reality (AR) und Virtual Reality (VR): AR- und VR-Technologien können in der Produktion eingesetzt werden, um Arbeitsanweisungen anzuzeigen, Schulungen durchzuführen und komplexe Montageprozesse zu unterstützen. Durch die Integration von AR und VR können Unternehmen die Effizienz steigern und Fehler reduzieren.

- Supply Chain Management: Die Digitalisierung von Lieferketten ermöglicht eine verbesserte Planung, Überwachung und Steuerung von Materialflüssen und Logistikprozessen. Durch den Einsatz von vernetzten Sensoren, RFID-Technologie und Blockchain können Unternehmen die Transparenz erhöhen, Engpässe vermeiden und die Lieferzeiten verkürzen.

Insgesamt verändert Industrie 4.0 die Art und Weise, wie wir arbeiten, indem sie neue Möglichkeiten schafft, die Effizienz steigert und die Arbeitsbedingungen verbessert. Es ist wichtig, diese Veränderungen aktiv zu gestalten und die Chancen zu nutzen, die sich daraus ergeben, um die Wettbewerbsfähigkeit zu stärken und nachhaltiges Wachstum zu fördern.

Hier sind einige der wichtigsten Auswirkungen:

Automatisierung von Arbeitsaufgaben

Flexiblere Arbeitsbedingungen

Qualifizierung und Weiterbildung

Veränderung der Arbeitsorganisation

Neue Berufsfelder und Tätigkeitsprofile

Arbeitssicherheit und Gesundheitsschutz

Obwohl Industrie 4.0 zahlreiche Vorteile und Chancen bietet, sind auch einige potenzielle Nachteile und Herausforderungen zu beachten:

- Arbeitsplatzverluste

- Qualifikationslücken

- Datenschutz und Sicherheitsrisiken

- Abhängigkeit von Technologieanbietern

- Soziale Auswirkungen

- Umweltauswirkungen

Es ist wichtig, diese potenziellen Nachteile und Herausforderungen im Rahmen von Industrie 4.0 zu berücksichtigen und Strategien zu entwickeln, um ihnen zu begegnen. Dies umfasst die Förderung von lebenslangem Lernen und Qualifizierung, die Stärkung der Datensicherheit und den Datenschutz, die Schaffung eines ausgewogenen Arbeitsmarktes und die Integration von Nachhaltigkeitsaspekten in Industrie-4.0-Lösungen.

Ja, Industrie 4.0 ist weiterhin ein aktuelles und relevantes Konzept in der Industrie. Obwohl der Begriff möglicherweise nicht mehr so häufig verwendet wird wie zu seiner Einführung vor einigen Jahren, sind die Prinzipien und Technologien von Industrie 4.0 weiterhin von großer Bedeutung für die Entwicklung der Industrie.

Wir sind zertifiziert nach