Einführung in den Prozess der Bedürfnissanpassung beim Gerätebau

Kundenspezifische Lösungen im Mechatronik-Gerätebau: Anpassung an Bedürfnisse

In der heutigen Industrie sind maßgeschneiderte Lösungen im mechatronischen Gerätebau unerlässlich, um den spezifischen Anforderungen verschiedener Branchen wie der Medizintechnik, der Halbleiterindustrie und der additiven Fertigung gerecht zu werden. Unternehmen wie GBN Systems bieten umfassende Dienstleistungen an, die Entwicklung, Fertigung und Montage unter einem Dach vereinen, um innovative und qualitativ hochwertige Produkte zu realisieren.

Analyse der Kundenanforderungen: Der erste Schritt zur optimalen Lösung

Der Prozess der kundenspezifischen Entwicklung beginnt mit einer detaillierten Analyse der spezifischen Anforderungen des Kunden. GBN Systems legt besonderen Wert auf eine enge Zusammenarbeit mit dem Kunden, um technische Spezifikationen, Anwendungsbereiche, regulatorische Vorgaben und wirtschaftliche Rahmenbedingungen genau zu verstehen. Diese gründliche Bedarfsanalyse bildet die Grundlage für ein erfolgreiches Projekt.

Individuelle Entwicklung und Prototyping: Von der Idee zur Realität

Auf Basis der Anforderungen wird ein kundenspezifisches Konzept erstellt. Dabei kommen modernste Technologien zum Einsatz:

-

CAD-gestützte Konstruktion:

Ermöglicht eine detailgetreue Modellierung und Simulation des Geräts.

-

Rapid Prototyping und additive Fertigung:

Beschleunigen die Entwicklung, indem erste physische Modelle schnell produziert und getestet werden können.

-

Iterative Optimierung:

Testphasen und Feedbackschleifen stellen sicher, dass das Endprodukt höchsten Qualitätsstandards entspricht.

Gerade in München und Umgebung profitieren Unternehmen von hochqualifizierten Fachkräften und einer gut vernetzten Lieferkette, die eine flexible und schnelle Entwicklung ermöglichen.

Fertigung und Montage: Effiziente Umsetzung maßgeschneiderter Lösungen

Nach erfolgreicher Prototypenphase folgt die Produktion und Montage der individuellen Geräte. Hier sind Präzision, Effizienz und Qualitätssicherung entscheidend.

Modulare Fertigung:

Ermöglicht anpassbare Produktionsprozesse, die auch kleine Stückzahlen wirtschaftlich umsetzen.

Hochpräzise Blechbearbeitung

Verfahren wie Laserschneiden, CNC-Fräsen oder Tiefziehen sorgen für exakte Bauteile.

Montage unter Reinraumbedingungen

Besonders in der Medizintechnik und Halbleiterproduktion werden höchste Reinheitsanforderungen erfüllt.

Prüfung und Zertifizierung

Endprodukte werden umfassend getestet und zertifiziert, um Sicherheit und Zuverlässigkeit zu gewährleisten.

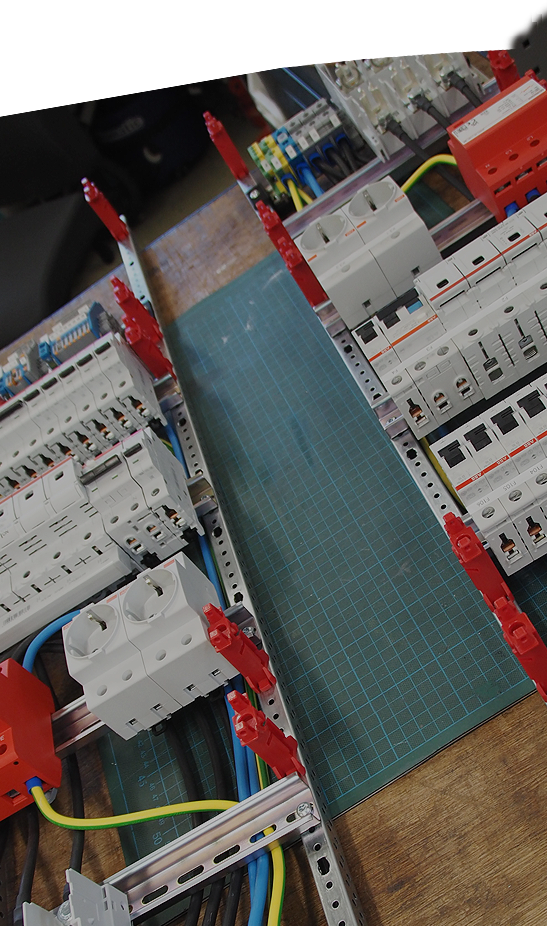

Nach der Prototypenphase übernimmt GBN Systems die Produktion und Montage der individuellen Geräte. Die eigene Fachwerkstatt mit ESD-sicheren Arbeitsplätzen ermöglicht die Ausführung komplexer Mechatronikmontagen von Baugruppen, Anlagen und Geräten. Kompetenzen in der Kabelkonfektion, Verdrahtung, Netzteilintegration sowie im Gehäusebau gewährleisten höchste Präzision und Qualität. Durch ein strenges Qualitätsmanagement werden Systemtests und Inbetriebnahmen durchgeführt, um die Zuverlässigkeit der Produkte sicherzustellen.

Supply Chain Management: Optimierung für maximale Effizienz

Ein effizientes Lieferkettenmanagement ist essenziell, um Produktionsprozesse kosteneffizient zu gestalten und kurze Lieferzeiten zu gewährleisten. Dazu gehören:

Strategische Materialbeschaffung

Auswahl hochwertiger und langlebiger Materialien, die den spezifischen Anforderungen gerecht werden.

Logistikoptimierung

Minimierung von Lagerkosten durch Just-in-Time-Fertigung.

Risikomanagement

Identifikation potenzieller Engpässe und Entwicklung alternativer Bezugsquellen.

Als Rundum-Komplett-Gerätebau-Partner kümmert sich GBN Systems auch um die Logistik. Dies umfasst Auslieferung, Kommissionierung, Fulfillment-Dienstleistungen und Ersatzteilversorgung. Durch strategische Materialbeschaffung, Logistikoptimierung und Risikomanagement wird die Lieferkette effizient gestaltet, um Produktionsprozesse kosteneffizient zu halten und kurze Lieferzeiten zu gewährleisten.

Zukunftsperspektiven: Digitalisierung und Industrie 4.0 im kundenspezifischen Gerätebau

Die fortschreitende Digitalisierung bietet neue Möglichkeiten für die Entwicklung und Produktion kundenspezifischer mechatronischer Systeme:

KI-gestützte Designoptimierung

Reduziert Entwicklungszeiten und verbessert die Performance der Produkte.

IoT-Integration

Smarte Sensorik und vernetzte Systeme ermöglichen eine vorausschauende Wartung.

Automatisierte Produktionsprozesse

Robotik und maschinelles Lernen steigern Effizienz und Qualität.

Gerade Unternehmen, die innovative und qualitative Mechatronik-Geräte entwickeln, profitieren von diesen Fortschritten und können ihren Kunden noch leistungsstärkere, individuell angepasste Lösungen bieten.

Die fortschreitende Digitalisierung eröffnet neue Möglichkeiten für die Entwicklung und Produktion kundenspezifischer mechatronischer Systeme. GBN Systems integriert moderne Technologien wie KI-gestützte Designoptimierung, IoT-Integration und automatisierte Produktionsprozesse, um die Effizienz und Qualität der Produkte weiter zu steigern.

Fazit: Maßgeschneiderte Mechatronik für zukunftssichere Innovationen

Kundenspezifische Lösungen im Mechatronik-Gerätebau sind der Schlüssel zu innovativen und effizienten Produkten, die exakt auf die Bedürfnisse des jeweiligen Anwendungsbereichs zugeschnitten sind. Durch enge Zusammenarbeit, modernste Fertigungstechnologien und optimiertes Supply Chain Management lassen sich leistungsstarke, präzise und wirtschaftliche Lösungen realisieren.

Unternehmen wie GBN Systems setzen dabei auf Qualität, Fachkenntnisse und Regionalität, um ihren Kunden einen entscheidenden Wettbewerbsvorteil zu verschaffen.

Fragen und Antworten

FAQ - Bereich

Prototyping im mechatronischen Gerätebau (insbesondere Medizintechnik in Deutschland)

1. Konzept & Design

- Anforderungsanalyse (z. B. MDR, ISO 13485).

- CAD-Modellierung & Simulation.

2. Rapid Prototyping

- 3D-Druck: Kunststoff/Metall für Gehäuse & Bauteile.

- CNC-Fräsen & Laserschneiden: Präzisionsteile.

- Platine-Prototyping: Entwicklung elektronischer Steuerungen.

3. Integration & Tests

- Zusammenbau von Mechanik, Elektronik & Software.

- Funktionstests, Debugging & Optimierung.

4. Spezifische Anforderungen in der Medizintechnik

- Normen: MDR, ISO 13485, DIN EN 60601.

- Materialien: Biokompatibel & sterilisierbar.

- Sicherheit: Langzeittests & elektrische Prüfungen.

5. Validierung & Markteinführung

- Klinische Tests & Zertifizierung.

- Vorserienproduktion & Skalierung.

Fazit: Prototyping ist essenziell für sichere, normgerechte Medizingeräte.

Prototypen-Arten im Gerätebau

Im Gerätebau gibt es verschiedene Arten von Prototypen, die je nach Entwicklungsphase und Testzweck eingesetzt werden:

1. Funktionsprototyp

- Testet die technischen und mechanischen Funktionen eines Geräts.

- Oft noch ohne finales Design oder Material.

2. Designprototyp

- Konzentriert sich auf das äußere Erscheinungsbild und die Ergonomie.

- Wird meist aus günstigen Materialien hergestellt (z. B. 3D-Druck, Schaumstoffmodelle).

3. Konzeptprototyp (Mock-up)

- Dient zur Visualisierung der Grundidee eines Produkts.

- Keine oder nur eingeschränkte technische Funktion.

4. Technischer Prototyp (Engineering Prototype)

- Kombination aus Funktions- und Designprototyp.

- Nah an der finalen Version mit realistischen Materialien und Bauteilen.

5. Virtueller Prototyp

- Digitale Simulation des Produkts (z. B. CAD-Modelle, FEM-Berechnungen).

- Testet mechanische Belastungen, Luftströme oder elektrische Schaltungen.

6. Seriennaher Prototyp (Pilotserie, Vorserienmodell)

- Wird für Tests unter realen Bedingungen genutzt.

- Erfüllt bereits Normen und Sicherheitsanforderungen.

7. Medizintechnischer Prototyp (spezifisch für Medizintechnik)

- Muss MDR-, ISO- und DIN-Vorgaben erfüllen.

- Materialien müssen biokompatibel und sterilisierbar sein.

Jede Prototypenart hat einen bestimmten Zweck in der Entwicklung und hilft, Fehler frühzeitig zu erkennen.

Wir sind zertifiziert nach